1 前言

7.63m焦爐是德國伍德公司(UHDE)設計開發的大容量環保型焦爐設備,代表了目前焦爐設備 的水平,其機械性能 可靠,自動化水平很高,較6m焦爐更加環保、節能,控制水平更高,是未來國內焦化行業更新換代的理想設備。作為7.63m干熄焦設備中的運焦設備,自驅動焦罐車匯聚了當今 的設計理念和控制手段。

2 設備簡述

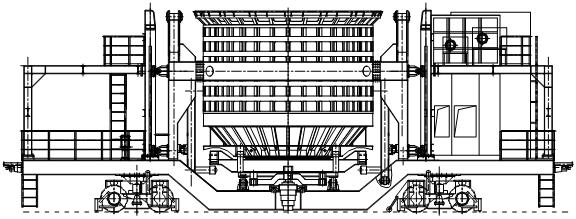

自驅焦罐車行駛在7.63m焦爐焦側的軌道上,駝運圓形焦罐,往來于焦爐和提升塔之間。主要由車本體、走行系統、制動裝置、空調系統及PLC控制系統組成,車本體上設置有司機室、電氣室、焦罐、平臺及走梯等。

相比于6m焦爐運焦設備而言,7.63m自驅車將電機車、焦罐車融為一體,載容量更大,在自動化控制設計上使用了當今 的控制及通訊技術,使得它自動化程度更高,更加安全可靠。

圖1 自驅動焦罐車外形圖

3 系統設計

按照工藝流程電氣系統設計分為5個部分:電源配電;走行分系統;旋轉分系統;整車操作及PLC控制;監控照明。

3.1 電源配電

由于焦爐產量和效率的提升,機械的電功率大幅度提升,~380V會因為電流大而導致電能沿程損耗過大無法滿足供電要求,因此本車設計的供電電壓為660V、50HZ。

電能由車旁滑觸線引入到配電柜內,通過總斷路器和分路斷路器引到走行柜和焦罐旋轉柜內。設置660/380/220變壓器一個,為控制回路和監控照明部分等提供電源。

在生產過程中,如果遇到突然停電,可采用應急供電措施。本車設計了緊急柴油發電機備用電源回路,并可通過供電電源檢測回路來檢測供電電壓是否正常,若出現欠壓或停電,在自動模式下柴油發電機會自動啟動并投入到動力回路。由于控制回路配有UPS電源,停電后可持續供電30min,能完成兩次工作循環。車上關鍵部位設有急停按鈕,當發生意外,危及人和設備安全時,可按下急停按鈕,以切斷動力電路

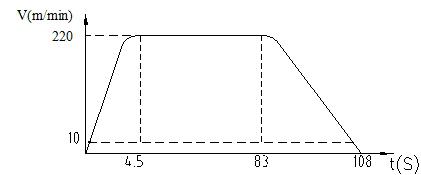

3.2 走行控制

自驅焦罐車拖帶一臺無驅焦罐車沿熄焦車軌道來回行駛完成接焦和運輸的任務。由于運行距離長,速度快,對位精度要求高,因此本部分設計又劃分為3個階段:走行、制動、定位。走行變頻器選用具有直接轉矩輸出的ABB公司的ACS800系列。它在零速時仍然具有高轉矩輸出,有利于機車的定位。

3.2.1走行

機械部分走行輪組共4組8個電機,采用一拖二進行控制,變頻器的走行由PLC通過DP總線進行控制。每個電機均設有故障反饋信號,供操作者掌握電機工作狀態。輪組的變頻器之間采用主從控制方式。主傳動變頻器通過主給定的速度與電機編碼器的反饋的實際速度形成速度閉環系統。從傳動的控制方式是電流閉環系統,即主傳動的速度調節器的輸出作為從傳動的電流給定,從傳動通過電流閉環以到達電機負荷平衡的目的。

3.2.2制動

當自驅車需要停止時,首先按照變頻器內設的減速曲線進行減速,到達一定頻率后,電機制動器開始與變頻器同時制動,保證停車的平穩。變頻器配備制動單元和制動電阻,用以消耗制動所產生的能量,保護電機和變頻器。

圖2 自驅車速度曲線

3.2.3對位

自驅車拖動一臺無驅焦罐車,走行在焦爐與提升塔之間, 的定位是實現自動化的保證。本車為大慣量負載定位,因此定位系統包括粗定位和 定位兩個方面。它們之間的協調是通過PLC完成的。

粗定位組成為測量輪+編碼器。原理為:通過與車輛同步行走的測量輪的滾動帶動旋轉編碼器,轉變為脈沖信號,通過對脈沖信號的計數來確定車輛行走的距離。(每個焦爐與提升機中心的距離是固定的,已經存儲到PLC數據組內,通過觸摸屏輸入目的爐號可以自行計算運行距離)。

定位采用編碼牌進行 定位。編碼牌安裝在每一個焦爐炭化室對應的軌道上,車上安裝編碼識別裝置,如右圖所示,

編碼牌可以識別爐號,更配合粗定位來進行 定位。通過無線通訊模塊與中控室實時聯系,接收指令,再通過編碼牌識別目標爐號,通過程序控制判斷爐號,準確可靠。

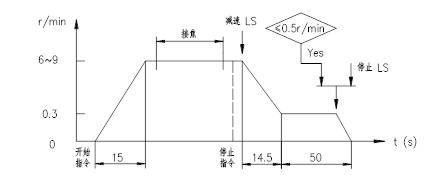

3.2焦罐旋轉控制

焦罐旋轉采用變頻器控制焦罐旋轉電機,安裝在電機尾部的編碼器與變頻器組成速度閉環,同時在焦罐旁設置“焦罐有無”、“焦罐停止”、“焦罐減速”檢測開關,并安裝一臺校正電機。校正電機設置運行上下限接近開關,通過PLC收集檢測信號,編制、寫動作程序,確保焦罐 的停止在起始位置上,進一步保證焦罐一次定位成功。焦罐旋轉動作按照圖3曲線設計。

圖3 焦罐旋轉動作曲線圖

3.3 操作部分

本車操作方式采用工控機HMI+主令控制器操作方式,更符合司機的習慣。

總體系統方案的一級自動化(基礎自動化)采用了SIEMENS 的S7-400PLC系統作為各個系統的控制核心;二級自動化系統采用以觸摸屏為硬件、SIEMENS WINCC作為監控軟件和編程軟件的上位機系統。其中S7-400PLC的模塊I/O點數按照15%進行預留,杜絕了因某一模塊I/O點的故障影響生產的情況。

PLC通過現場總線監控驅動裝置的工作,利用數字化通訊網絡的優勢,利用無線適配器與中控室進行聯系,充分發揮PLC的調控能力,實現設備狀態、故障、參數信息的傳送,增強系統的可靠性和可維護性。

由觸摸屏、打印機和相關的監控軟件組成的二級計算機是完成操作者對現場設備進行操作、控制、監視的人機對話接口,是本系統的重要組成部分。采用HMI作為人機信息交流的主平臺,設置各種監控界面,使得傳統控制中的眾多按鈕指示燈被取消,使操作臺變得簡潔人性化。

本觸摸屏所具備的功能有:顯示工藝過程模擬動態畫面,顯示過程控制狀態、檢測信息等;故障報警,顯示打印及輔助診斷;儀表測量值、過程數據的趨勢曲線(重要參數記錄72小時)記錄及顯示打印;重要的歷史數據的記錄儲存、歸檔、查詢;生產過程參數的計算、設定;主要設備的啟/停控制等。

圖5 觸摸屏主操作界面

HMI主要設計的功能有:顯示工藝過程模擬動態畫面,顯示過程控制狀態、檢測信息、故障報警,輔助診斷等。焦罐旋轉和機車行走的監控。儀表測量值、過程數據的趨勢曲線記錄及顯示打印。重要的歷史數據的記錄儲存、歸檔、查詢。生產過程參數(工作計劃配方)的設定、顯示和執行(臨時變更由對講系統通知司機并輸入目的爐號,更改此次計劃)。

3.4監控照明部分

為了更加安全的操作,我們在車上共安裝監控探頭和照明燈各7個,分別監控和照明:車前,車后,焦罐(1車1個),檢測支架(1車1個),爐號識別定位。這樣司機在操作室內就能觀察到自驅車全方位的情況。

4 結束語

7.63m干熄焦自驅焦罐車采用了6SE70矢量型變頻調速器,S7-400PLC與分布式模塊,采用了 的DP總線和無線通訊技術,實現了自驅車的自動控制,設計更加人性化,定位準確,精度高,充分滿足了干熄焦的工藝要求,減少了設備的故障率。在干熄焦技術在國內焦化廠廣泛應用的背景下,推廣使用國產化大容量自驅焦罐車具有廣闊的前景。

參考文獻

〔1〕李哲浩、虞繼舜。干法熄焦。何中虹譯。北京。冶金工業出版社。1981

〔2〕廖常初。S7-300/400 PLC應用技術。北京 機械工業出版社。2005

〔3〕廖常初。西門子人機界面組態與應用技術。北京 機械工業出版社。2006